Авторизация

|

НК КРОН - Надежные насосные агрегаты. За качество отвечаем.

|

|

НК КРОН - Надежные насосные агрегаты. За качество отвечаем.

|

Центробежные насосы являются неотъемлемой частью всех производственных объектов. В большинстве технологических процессов жидкости необходимо транспортировать из одной точки в другую. Многие крупные представители промышленности, такие как химические и нефтеперерабатывающие заводы, имеют в своей структуре тысячи насосных агрегатов. В связи с этим возникает необходимость серьезно относится к их обслуживанию и мониторингу. Насосы, которые часто называют «сердцем» предприятия, являются ключевыми компонентами общей системы обеспечения надежности предприятия.

В таблице I перечислены различные типы насосов, классифицируемых как объемные или лопастные.

Семейство лопастных насосов характеризуется перемещением жидкости путем обтекания лопастей элемента, который называется рабочее колесо. В зависимости от направления движения жидкости в лопатках насосы разделяются на центробежные (наиболее распространенные) и осевые.

Центробежные насосы бывают трех типов (по международной классификации): ISO (согласно стандартам международной организации по стандартизации) , ANSI (согласно стандарту насосов американского национального института стандартов) и API (согласно стандартам Американского института нефти).

Стандартные размеры, которые включаются в стандарты:

Расстояние между осями всасывающего и нагнетательного патрубков.

Размеры вала для муфты насоса

Расположение болтов крепления насоса

Размеры уплотнительных камер

Насосы ANSI и ISO, как правило, представляют собой насосные агрегаты для определенных отраслей промышленности, где на главную роль выходит экономическая выгода и взаимозаменяемость. Такие насосы работают в приемлемых для себя условиях и относятся к классу «легких и средних» машин. Насосы API (соответствующие более жесткому стандарту) обычно более тяжелые, так как главная цель стандарта – проектирование долговечных и надежных машин, которые работают в «тяжелых» условиях. В таких насосах используется больше металлов, большие коэффициенты запасов и т.д.

Насосы, относящиеся к классу «легких и средних» машин имеют как радиальные, так и упорные подшипники качения. Обычно, радиальные подшипники представляют собой однорядные радиальные опоры. Упорные подшипники представляют собой парные радиально-упорные или двухрядные радиально-упорные шарикоподшипники.

Насосы API (тяжелые машины) обычно содержат двухрядные радиальные подшипники и радиально-упорные подшипники для осевой нагрузки. Радиальные подшипники для более крупных насосов API для тяжелых условий эксплуатации имеют цилиндрическую форму из-за их большей грузоподъемности, а упорные подшипники представляют собой конические роликовые подшипники, рассчитанные на осевые нагрузки. Стоит отметить, что независимо от класса насосов, подшипниковый узел всегда имеет уплотнение и защиту для того, чтобы смазывающая среда не вытекала за пределы насоса.

Срок службы подшипника — это число оборотов, которое выдержит подшипник (или общее количество часов работы при постоянных оборотах) до тех пор, пока в одном из колец подшипника или телах качения не появятся первые признаки усталости материала (отламывание частиц с поверхности). Однако данные, полученные экспериментальным и эмпирическим путем, показали, что абсолютно одинаковые подшипники имеют разный срок службы при одинаковых условиях эксплуатации. Таким образом, значения, указанные производителями подшипников в отношении значений динамической нагрузки, основаны на значении срока службы при «номинальном» значении нагрузок.

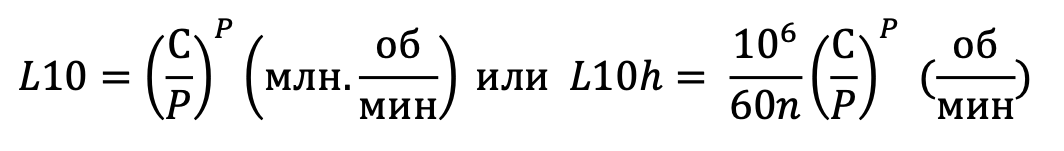

Номинальный срок службы (расчетный) — Номинальная долговечность подшипника (миллионов оборотов в минуту), которую способны достичь или превзойти 90% от всего количества подшипников одной группы до появления первых признаков усталости материала (то есть возможность отказа: 10%). Обычно обозначается L10 и определяется как:

Где:

C – динамическая грузоподъемность (N)

P – эквивалентная динамическая нагрузка (N)

p – показатель степени (3 – для шариковых подшипников, 10/3 – для роликоподшипников)

n – частота вращения (об/мин.)

Динамическая грузоподъемность – это нагрузка постоянной величины на подшипник, у которого наружные кольца неподвижны, а внутренние вращаются, и достигают номинальной долговечности в один миллион оборотов. Динамическая грузоподъемность радиальных подшипников определяется как постоянная радиальная нагрузка по центру, а динамическая грузоподъемность упорных подшипников – это нагрузка постоянной величины, действующая по центру оси. В таблицах грузоподъемность радиальных подшипников обозначается Сr, а упорных – Сa.

Эквивалентная динамическая нагрузка P – это расчетная величина, которая соответствует постоянной по величине и направлению радиальной нагрузке для радиальных подшипников или осевой нагрузке для упорных подшипников, и имеет такое же влияние на срок службы подшипника, как и нагрузка, фактически воздействующая на него.

Фактический срок службы — это актуальный срок подшипника, который он обеспечивает до того, как выйдет из строя. Стоит понимать, что повреждение подшипника обычно не вызвано усталостью; оно также возникает при износе, коррозии, загрязнении или выходу из строя уплотнений. Реальный срок службы подшипника определенно зависит от условий эксплуатации. Но не менее важным фактором является правильность действий, применяемых при хранении, установке и обслуживании подшипников. Несмотря на все предпринятые заранее меры предосторожности, подшипник может выйти из строя преждевременно. В этом случае необходимо тщательно проверить подшипник, чтобы определить причину повреждения и принять меры по предупреждению повреждений.

В ходе исследований, проведенных при работе различных машин с подшипниковыми узлами, было определено, что 34% подшипников могли подтвердить свой ресурс, а 66% из них были заменены досрочно по разным причинам. Эти причины имели следующий характер:

16% из них не смогли подтвердить ресурс из-за ошибок при сборке и разборке.

36% из них не смогли подтвердить ресурс из-за ошибок со смазкой

14% не смогли подтвердить ресурс из-за неправильных условий эксплуатации и загрязнений.

Назначение смазки: снижение трения, предотвращение износа и коррозии, снижение рабочей температуры и защита подшипника как от твердых, так и от жидких загрязнений.

Теоретически подшипник, который работает в идеальных условиях и идеально смазан, должен иметь бесконечный срок службы. Конечно, в реальных рабочих условиях это невозможно. Однако подшипник, который правильно смазан и работающий в идеальных условиях, имеет больше шансов достичь максимального срока службы.

Смазка создает масляную пленку, которая отделяет тела качения от поверхностей корпуса, предотвращая прямой контакт металлических поверхностей даже при высоких нагрузках.

Большинство насосов смазываются антикоррозийными и антиокислительными маслами (R&O (rust and oxidation)), которые также содержат небольшое количество антипенных и антиэмульгирующих присадок. Некоторые производители насосов рекомендуют противоизносные (AW (anti-wear)) присадки, но большинство используют масла R&O.

Вязкость является наиболее важным критерием при выборе подходящего масла для насосов. Вязкость – это мера внутреннего сопротивления жидкости течению. Движение жидкости можно представить как скольжение соседних слоев жидкости друг по другу. Здесь внутреннее трение между соседними слоями жидкости с разными скоростями, соприкасающимися друг с другом, называется вязким течением. Чем больше вязкость у жидкости, тем больше энергии нужно передать слоям, чтобы они сдвинулись друг относительно друга.

Вязкость жидкостей уменьшается с повышением температуры. Это можно легко объяснить с теоретической точки зрения. Чем выше температура, тем больше показатель внутренней энергии жидкости. Из этого следует, что, при прочих равных, количество энергии, которое необходимо для сдвига одного слоя относительно друг друга, уменьшается с увеличением температуры, т.к. часть требуемой энергии компенсируется внутренней энергией.

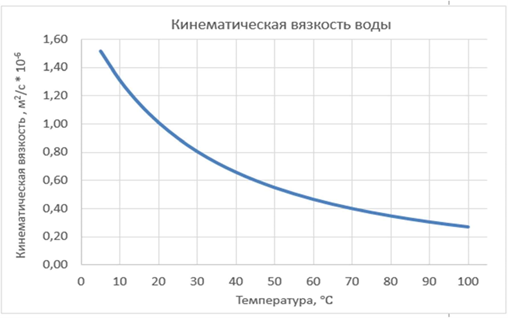

Примером влияния температуры на вязкость жидкостей являются значения кинематической вязкости воды, измеренные при разных температурах. Как видно из приведенного ниже графика, кинематическая вязкость воды при 10оC составляет 1,31 сСт, а кинематическая вязкость воды при 50оC составляет 0,58 сСт. В результате вязкость уменьшалась с повышением температуры.

Теоретически, не составляет никакой проблемы подобрать масло с необходимой вязкостью для смазывания и стабильной работы узла. На практике, в результате работы узлов, масло нагревается и происходит уменьшение его вязкости, что пагубно влияет на работу машин и приводит к преждевременному выходу из строя оборудования.

Вязкость жидкой смазки выбирают:

тем выше, чем выше температура среды, т. к. смазки сильно разжижаются от нагрева;

тем выше, чем выше нагрузки, т. к. прочность пленки растет с увеличением вязкости;

тем ниже, чем выше частота вращения (во избежание повышенных потерь на трение).

Там, где консистентная смазка технически или экономически нецелесообразна

Там, где имеет место высокая рабочая температура.

Там, где температура окружающей среды слишком низкая или слишком высокая

К использующимся смазывающим маслам применяются определенные требования. Масла, используемые в подшипниках, должны обладать хорошей стойкостью к окислению, испарению и коррозии.

1. Смазка в масляной ванне

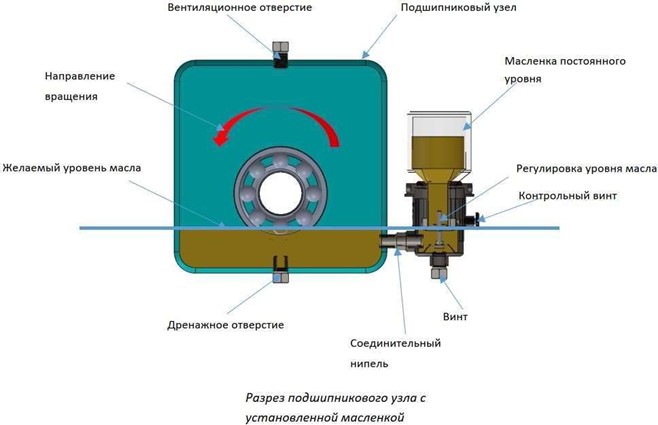

Смазка в масляной ванной обычно используется для низких и средних скоростей вращения вала. Уровень масла должен находиться посередине относительно самого нижнего вращающегося элемента. Для визуального контроля и автоматического поддержания уровня масла используют масленки постоянного уровня (для всех насосов по API 610, они являются обязательными).

2. Смазка разбрызгиванием

При этом методе в подшипниковой камере предусматривается разбрызгивающее устройство, которое погружается в масло и, вращаясь, разбрызгивает его по всей камере, тем самым доставляя в подшипники смазку. Сами подшипники находятся выше уровня масла. Данный метод целесообразен при определенных значениях скорости вращения. При слишком низких скоростях масло не будет доходить в необходимых количествах до подшипников, при слишком высоких – масло будет нагреваться и пениться, а также, из-за его избытка, возможно “заливание” подшипников, что негативно скажется на работе всего узла.

3. Циркуляционная смазка

Циркуляционная смазка часто используется в высокоскоростных устройствах, где подшипники работают при высоких температурах и должны охлаждаться. В этом методе масло распределяется по направляющей с одной стороны, поступает в подшипник и выводится через трубу с другой стороны. После охлаждения в накопительном баке она проходит через насос и фильтр и возвращается в подшипник. Выходное отверстие для масла должно быть больше, чем подающая труба, чтобы не скапливалось лишнее масло. Такой тип смазки предусматривает наличие системы циркуляции, которая реализовывается при помощи маслостанций.

4. Инъекционная смазка

Инъекционная смазка часто используется в подшипниках, работающих на очень высоких скоростях, таких как подшипники реактивных двигателей, где коэффициент n × dm (dm - диаметр делительной окружности тела качения в мм и n: скорость в об/мин) превышает один миллион. В этой системе смазочное масло под давлением впрыскивается в подшипник через одно или несколько отверстий. Использование более чем одной форсунки обеспечивает более сбалансированное охлаждение и лучшее распределение температуры при минимальном количестве масла.

5. Смазка масляным туманом

В методе смазки масляным туманом измерительное устройство впрыскивает очень небольшие и постоянные количества масла в насосы совместно с непрерывным потоком сжатого воздуха. Масло течет с постоянной скоростью через стенки трубы. Этот тип смазки используется в основных валах станков и других высокоскоростных устройствах.

Для эффективной работы подшипников, смазываемых масляной ванной, рекомендуемым уровнем масла является средний уровень самого нижнего тела качения (шарика).

Если используется подходящее масло и обеспечены соответствующие условия окружающей среды и работы, поддержание постоянного количества масла на требуемом уровне сведет к минимуму возможный износ и простои. Если в корпусе подшипника меньше масла, чем должно быть (низкий уровень), количество смазки будет недостаточным. В этом случае увеличится трение и начнется усталостный износ. Если уровень масла низкий, эксплуатация отрицательно скажется на сроке службы подшипника. Избыток масла в смазочной камере способствует повышению рабочей температуры в подшипниковом узле. Вязкость нагретого масла уменьшится, а сопротивление трению возрастет. Это приведет к аналогичным проблемам, которые появляются при недостаточном уровне.

Отслеживание и поддержание постоянного уровня масла может быть достигнуто с помощью масленок постоянного уровня. При уменьшении количества масла в результате работы машины, смазывающую среду можно будет долить в узел при помощи той же масленки.

Этот уровень можно найти, спустившись от нижней части вала на расстояние, равное одной четверти разницы между диаметром наружного кольца и диаметром внутреннего кольца. Уровень, отмеченный на корпусе, должен совпадать с нижней половиной корпуса масленки постоянного уровня. Ниже для удобства предоставлен разрез подшипникового узла насоса с масленкой.

Настройку уровня стоит производить в следующем порядке:

После выполнения соединения плоскостность нижней части корпуса следует проверить уровнемером. Если он подсоединен под наклоном, уровень может быть отрегулирован нечетко, так как верхняя камера также будет наклонной.

Поместите верхнюю часть корпуса на предварительно отрегулированную нижнюю часть корпуса, не заполняя ее маслом. Если самая нижняя часть нижней камеры, перекрывающая регулятор уровня, находится на уровне необходимого уровня масла, то ваша предварительная настройка достаточна. Если он неровный, отрегулируйте настройку выравнивания вверх или вниз, чтобы она была выровнена. Самая нижняя точка верхней части корпуса расположена на 7,5 мм ниже контрольного болта. Если у вас есть отмеченная линия уровня на корпусе, зафиксируйте центр контрольного болта на 7,5 мм выше этой линии, и регулировка завершена.

Регулировочный болт выравнивающего комплекта должен быть вставлен в стеклянную камеру. Самая высокая точка регулировки по высоте может быть отрегулирована так, чтобы от головки болта до плоского края регулировочной гайки оставалось не менее 7,5 мм. Разница между самой высокой точкой (настройка самого высокого уровня) и самой низкой точкой (самый низкий уровень) составляет 21 мм. Можно отрегулировать диапазон хода 21 мм при условии, что точка соединения остается неизменной.

После выполнения всех этих действий масленку постоянного уровня можно использовать. Если в это время насос остановлен, рекомендуется полностью слить масло. После полного слива масла верхняя часть корпуса заполняется маслом и устанавливается на нижнюю часть корпуса. Вы должны увидеть, как пузыри поднимаются вверх. Это свидетельствует о том, что масло течет.

Если масло не течет, возможно, отверстия для заливки забиты и их необходимо прочистить. Если насос работает, то во время установки масленки после того, как верхняя часть корпуса заполнена маслом и заменена, сливная пробка в нижней части ослабляется, и масло сливается медленно. Разгрузка продолжается до тех пор, пока не начнется заполнение масленки постоянного уровня. Когда уровень масла понизится, риск низкого уровня не будет вас беспокоить, так как он будет устранен маслом из масленкой постоянного уровня. После выравнивания уровень масленки постоянного уровня снова заполняется и заменяется. Контрольный болт и сливная пробка затягиваются.

Регулировка уровня должна быть выполнена аккуратно и правильно. Масленка постоянного уровня поддерживает постоянный уровень масла на заданной высоте, в случае неправильного выставления уровня уровень масла будет отличаться от необходимого.

Присоединение масленки постоянного уровня должно быть выполнено в сторону вращения вала. В противном случае уровень будет выше необходимого, что может привести к переизбытку масла и повышению рабочей температуры в подшипниковом узле со всеми сопутствующими негативными последствиями.

Расход через масленку должен быть проверен после сборки. Неправильная установка уровня, наклонное соединение или засорение линии подачи масла могут привести к выходу из строя масленки постоянного уровня.

Если периодически контролировать величину снижения уровня, можно вычислить период времени через которые необходимо производить пополнение и замену масла.

Совместно с насосными агрегатами, компания НК КРОН производит поставку масленок постоянного уровня в сборе. Масленки могут выполнены из разных материальных исполнений, могут быть рассчитаны на эксплуатацию в разных климатических условиях и иметь различные материалы уплотнительных колец в зависимости от используемого смазочного материала. За более подробной информацией вы можете обращаться к нашим специалистам через контакты, указанные на нашем сайте.

Авторизация