Авторизация

Конструкторский отдел НК Крон оснащен всеми необходимыми программами для 3D проектирования насосных агрегатов, а также 3D сканирования и обратного инжиниринга в случае необходимости производства гидравлики зарекомендовавшей себя у заказчика.

100% использование штрих-кодирования компонентов гарантирует прослеживаемость движения каждого компонента насосного агрегата и оперативную информацию о стадиях производств.

Все поступающие компоненты проходят входной контроль на соответствие размеров и материалов, оснащение НК Крон позволяет определять сплавы с точностью и гарантировать заказчику применение только высококачественных компонентов.

Контроль химического состава материала сплавов – неразрушающий контроль предназначенный для выявления присутствующих в материале легирующих компонентов. Может быть двух видов: рентгеновский флуоресцентный анализ и оптическая эмиссионная спектроскопия.

Работа только с проверенными поставщиками и материалами имеющими все необходимые сертификаты позволяет быть уверенным в механических свойствах выпускаемой продукции.

Все сварочное оборудование, технология, сварщики проходят обязательные проверки и аттестации НАКС.

Визуальный и измерительный контроль – один из методов неразрушающего контроля, который проводится посредством простейших измерительных средств (лупа, рулетка, УШС, штангенциркуль и т. д.) С его помощью можно обнаружить: коррозионные поражения, трещины, изъяны материала и обработки поверхности и пр.

Все изделия проходят 100% контроль, по требованию заказчика могут быть проведены дополнительные испытания.

Дробеструйная обработка оказывает существенно меньшее воздействие на окружающую среду при этом обеспечивая отличную подготовку поверхности под различные типы покраски. Размеры камеры позволяют обрабатывать крупноразмерные детали за одну операцию.

Применение роботизированных комплексов сварки гарантирует высочайшее качества шва при высокой скорости работы не зависящей от особенностей индивидуального сварщика. Вся технология аттестована по НАКС.

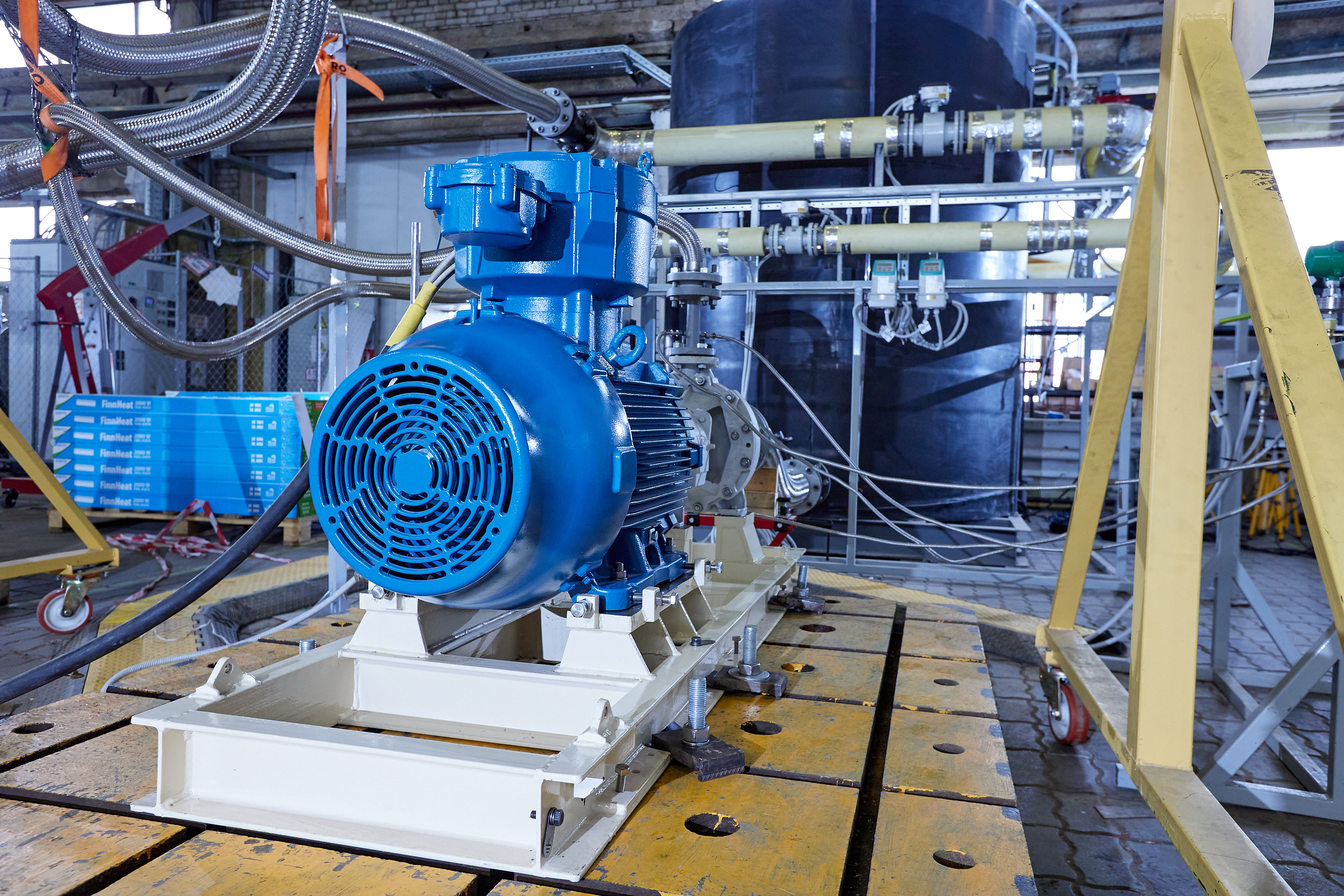

Все насосы проходят всесторонний контроль, в частности балансировка ротора в сборе наряду с применением тяжелой серии подшипников позволяет гарантировать низкий уровень вибрации и как следствие увеличенный межремонтный интервал и ресурс насосного агрегата в целом.

Разработанные совместно с производителями ЛКМ системы окраски, и окраска в камере позволяющей работать с крупногабаритными деталями гарантирует долговременную стойкость покрытия даже в самых тяжелых условиях эксплуатации.

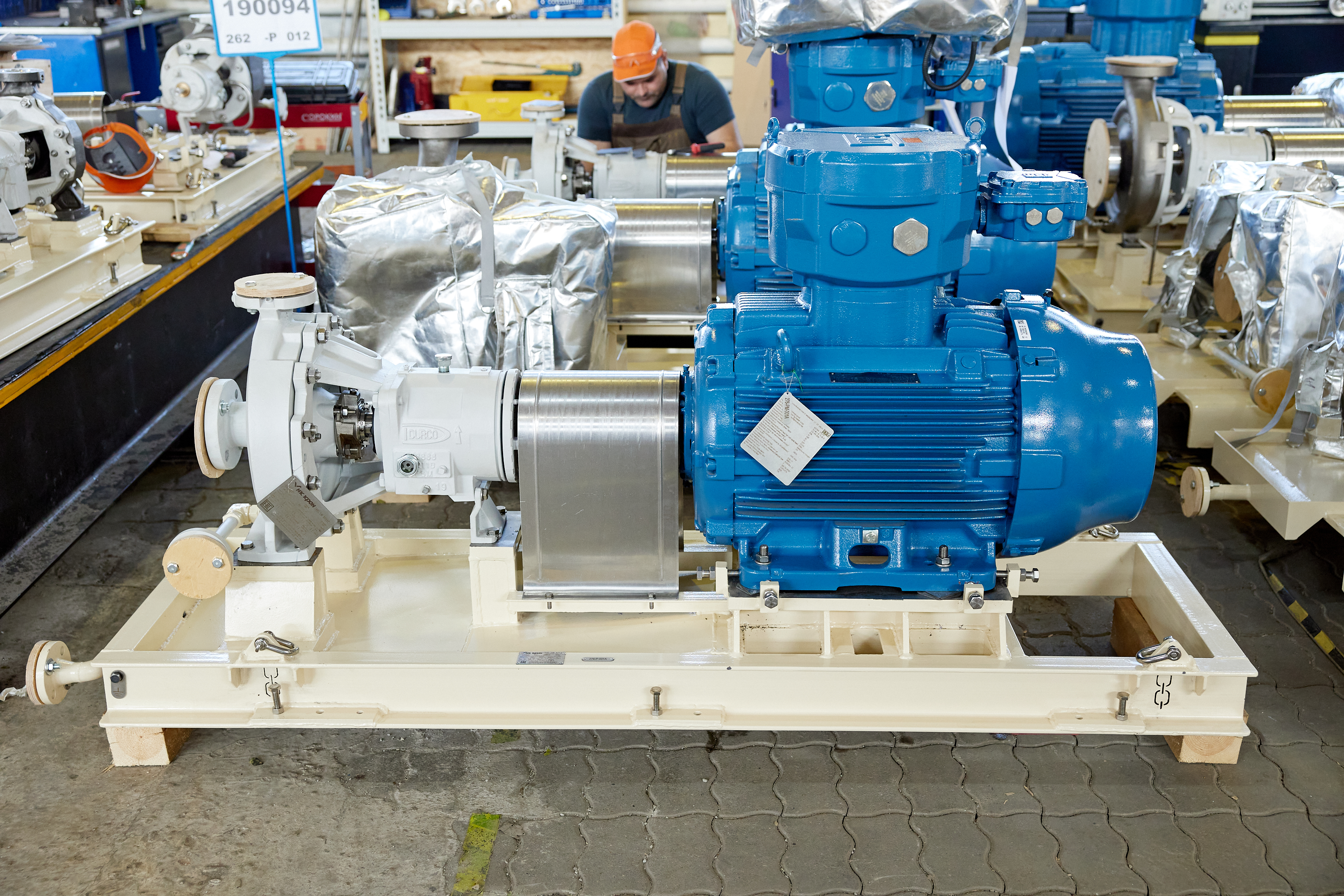

3D проектирование и использование точек промежуточного контроля, наряду с контролем движения каждого компонента позволяет обеспечивать минимальные сроки сборки агрегатов с гарантированным качеством.

Аттестованный по 1-ому классу точности испытательный стенд позволяет проводить как параметрические так ходовые испытания насосных агрегатов как в присутствии заказчика так и дистанционно.

Согласно требованиям международных стандартов все насосы проходят опрессовку для обеспечения гарантий отсутствия дефектов литья и сборки.

Вся готовая продукция проходит испытания согласно требованиям ISO9001.

Собственный упаковочный цех позволяет изготавливать любые типы упаковки по требованию заказчика.

Авторизация